La révolution Cold Spray : l’art de la projection dynamique redéfinit la fabrication et la réparation des pièces métalliques

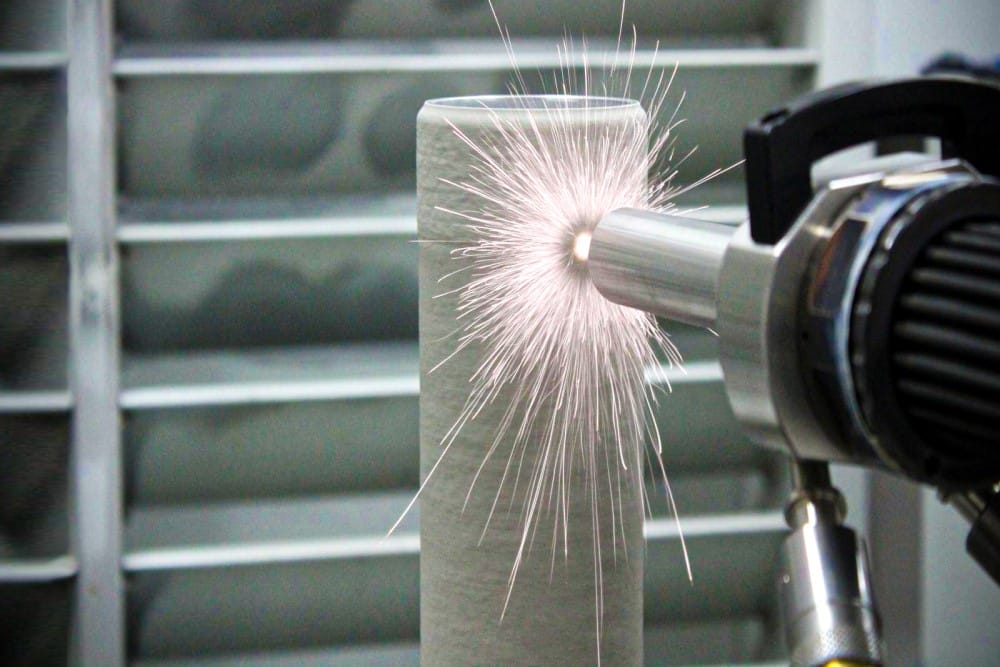

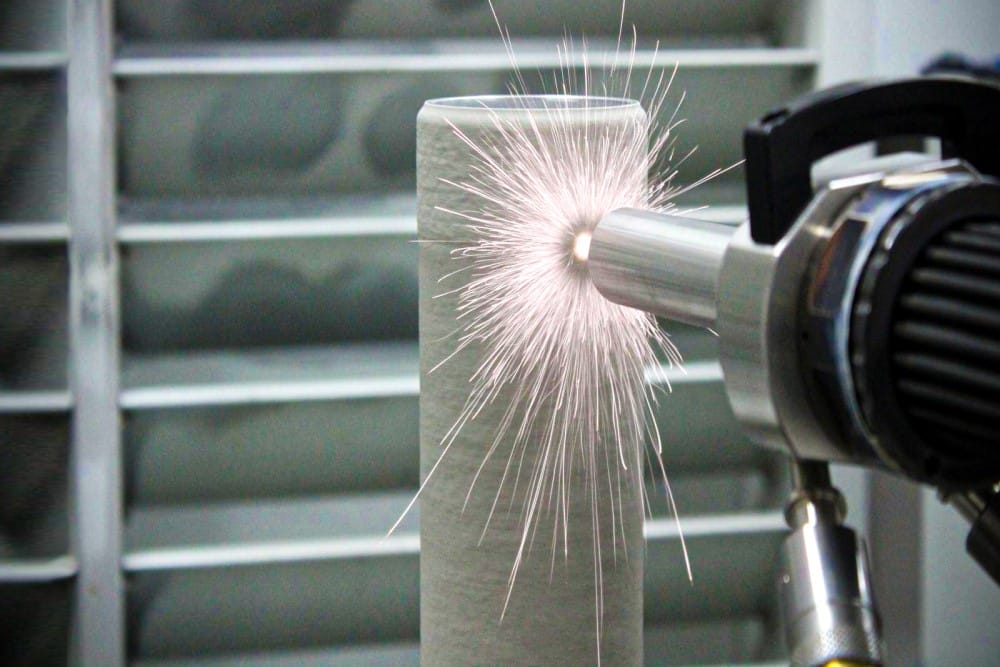

Le procédé de projection dynamique par gaz froid, en anglais Cold Spray, est fondé sur l’accélération des particules d’une poudre, projetée à l’aide d’un gaz chauffé et sous pression, atteignant des vitesses supersoniques grâce à une buse convergente-divergente. Dans la première partie convergente de cette buse, l’écoulement est porté à la vitesse du son, tandis que dans la seconde partie divergente, cet écoulement est accéléré à une vitesse supersonique grâce à un processus de détente, similaire à celui des moteurs de fusées. Les particules, qui ont acquis de hautes vitesses tout en gardant une température relativement faible, sont projetées à l’état solide sur un substrat. Leur déformation plastique à l’impact active certains mécanismes – qui font encore débat dans la communauté scientifique – responsables de leur adhésion sur le substrat.

Diagramme montrant l’évolution de la pression (P), de la vitesse (V) et de la température (T) tout au long des sections d’une buse convergente-divergente. La température et la pression chutent au fur et à mesure de la progression du gaz, tandis que sa vitesse augmente jusqu’à atteindre celle du son au niveau du col.

Il est possible ainsi de construire un dépôt de matière par empilement des particules de poudre déformées sur le substrat, ouvrant à de nombreuses applications. Celles-ci peuvent être regroupées en trois catégories principales :

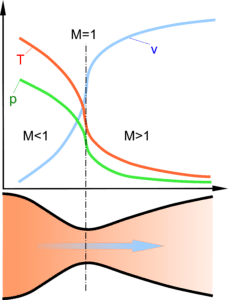

Revêtement composite métal-métal projeté par cold spray. Le substrat apparaît en noir, dans la partie inférieure de l’image. La matrice est un acier inox et les particules plus claires sont faites d’un acier à outils (très dur). Les zones noires dans le revêtement sont des pores. D’après la thèse de Laurent Aubanel.

Bien que de plus en plus reconnue, cette technique de dépôt à froid est encore considérée comme innovante. Le procédé cold spray a connu un essor indéniable ces dernières années, car il offre la possibilité de réaliser des dépôts métalliques denses et épais tout en conservant la pureté des poudres projetées. Ces caractéristiques recherchées, combinées à la mise sur le marché d’équipements industriels robustes et intégrables dans une chaîne de fabrication, continuent de susciter un vif intérêt dans de nombreux secteurs industriels tels que l’aéronautique, le biomédical et l’énergie.

Le Centre des Matériaux Pierre-Marie Fourt de Mines Paris – PSL a été l’un de premiers laboratoires en France à s’équiper d’un système cold spray, au début des années 2000. Michel Jeandin, alors directeur de recherche au laboratoire, a largement contribué à l’essor du procédé en France, grâce à de nombreuses études. Francesco Delloro, enseignant-chercheur ayant soutenu une thèse au Centre des Matériaux en 2015 sur la modélisation du cold spray, a pris le relais à la suite du départ à la retraite de Michel Jeandin et continue aujourd’hui les développements autour du procédé au laboratoire.

Michel Jeandin, directeur de recherche au Centre des Matériaux de Mines Paris – PSL, à l’occasion de sa présentation inaugurale à la conférence internationale THERMEC’18, à la Cité des sciences et de l’industrie, à Paris.

L’activité de recherche sur le cold spray au Centre des Matériaux comprend de nombreux projets, dont certains en collaboration avec l’industrie. Au cours des quatre dernières années, sept thèses de doctorat portant sur ce procédé ont été encadrées et soutenues au sein du laboratoire. A titre d’exemple, la thèse de Laury-Hann Brassart (soutenue en 2022), financée par EDF, a étudié les propriétés d’un acier inox fabriqué par cold spray et leur évolution quand on effectue un traitement thermique pour en améliorer les performances mécaniques.

Essais de flexion de revêtement épais d’acier inox sur acier, obtenus par cold spray. Sans traitement thermique le comportement du matériau cold spray est plutôt fragile. Le traitement thermique permet de retrouver une bonne ductilité. D’aprés la thèse de L.-H. Brassart, en collaboration avec EDF.

La recherche menée sur le cold spray est incontestablement reconnue pour sa grande qualité, comme en témoignent les prix décernés en 2023. En effet, Laurent Aubanel a reçu le prix Hirn pour la meilleure thèse française en tribologie (la science de l’usure, des frottements et de la lubrification), ainsi que le prix Bodycote de la SF2M pour sa thèse soutenue en 2022. De plus, Michel Jeandin a été intronisé au Hall of Fame de la Thermal Spray Society et a reçu à Yokohama la Médaille IHHTSE – International Federation for Heat Treatment and Surface Engineering, récompensant l’ensemble de sa carrière.

Laurent Aubanel, spécialiste des matériaux et des revêtements, ainsi que de leurs procédés de mise en œuvre, auteur d’une thèse intitulée « Étude du comportement tribologique en régime lubrifié de revêtements cold spray composites à base d’acier », réalisée au Centre des Matériaux, en partenariat avec Renault.

L’utilisation du choc laser se révèle être un outil remarquable dans l’étude du cold spray. Cette technique est fondée sur l’utilisation d’un laser qui émet des impulsions de très courte durée (quelques nanosecondes), permettant ainsi de concentrer une haute puissance sur un temps très court. L’interaction de ce laser avec la matière génère une onde de compression mécanique intense (le choc), qui se propage dans le matériau. Deux développements du choc laser appliqués aux matériaux produits par cold spray ont été initiés au Centre des Matériaux : le LASAT (Laser Shock Adhesion Test) et le LASHPOL (Laser Shock Powder Launcher), dirigés par Michel Jeandin.

Le Centre des Matériaux s’investit également dans le partage des savoirs et la mise en réseau des acteurs du Cold Spray, à travers l’animation du Club Cold Spray. Initié en 2006 par Michel Jeandin et aujourd’hui dirigé par Francesco Delloro, le Club vise à rassembler les laboratoires, les centres de transfert et les entreprises industrielles intéressés par le procédé Cold Spray. Au fil des années, le Club a pris de l’ampleur pour devenir l’événement de référence à l’échelle européenne autour de ce procédé. La mission du Club est d’exposer et d’aborder les questions relatives à la compréhension du Cold Spray et à l’analyse des matériaux qui sont réalisés par cette voie nouvelle. Pour ce faire, il est proposé dans le cadre du Club de mener des échanges actifs autour de présentations et de débats en groupe lors des réunions et de favoriser la mise en réseau de membres académiques et industriels répartis dans le monde entier.

Il reste aujourd’hui encore des verrous à lever, justifiant la nécessité de poursuivre la recherche dans ce domaine.

Notamment, la question de la poudre reste centrale vis-à-vis des performances des matériaux obtenus par cold spray. Si certains matériaux, comme la plupart des métaux purs, se projettent assez facilement, de nombreux alliages d’intérêt industriel ont du mal à être utilisés en cold spray, ce qui constitue un frein considérable à l’émergence de nouvelles applications. Souvent, la solution à ces problèmes se trouve dans la poudre. Les études et les méthodes développées au Centre des Matériaux permettent d’abord de comprendre si les raisons d’une mauvaise projetabilité d’un matériau sont effectivement à chercher dans la poudre et, dans ce cas, peuvent aussi apporter des solutions pertinentes, à travers la sélection ou la modification des poudres.

Pour en savoir plus sur le Cold Spray Club

À propos de Francesco Delloro

Francesco Delloro, enseignant-chercheur au Centre des Matériaux, spécialiste des procédés de projection thermique, en particulier du Cold spray. auteur d’une thèse intitulée « Méthodes morphologique et par éléments finis combinées pour une nouvelle approche de la modélisation 3D du dépôt par projection dynamique par gaz froid (cold spray) ».

L’année 2023 a marqué le Centre des Matériaux (CMAT) de Mines Paris – PSL de distinctions qui témoignent de l’excellence de ses chercheurs et de leurs...